斗轮堆取料机大车的约束与释放问题

By Li Yimin 李毅民 2023-5-13

为适应斗轮堆取料机的大车轨道的水平漂移与变形,人们想出各种办法来让大车适应安装轨道尺寸的变化。即要考虑轨道间距的变化,也要考虑轨道的下沉。而堆取料机与起重机以及龙门起重机工况有着很大的区别。龙门起重机大车属大跨度机构,一侧支腿为柔性或铰轴(球铰)连接。门座起重机和岸桥类起重机大多采用刚性连接并未释放垂直于轨道方向上的约束。起重机的侧向载荷仅局限在风载荷和重物与吊具的惯性载荷。另外,起重机类设备的运行轨道的长度远远短于大型料场堆取料机的轨道的长度。所以,起重机的轨道可以设计施工的要求更高。成本也就相对较少。而堆取料机的轨道则不然,较长的高标准的基础与轨道会使得成本大大提高。

为此,堆取料机的大车部分设计也采用释放约束的方法来让设备适应轨道间距等尺寸的变化,如图1、图2、与图3.

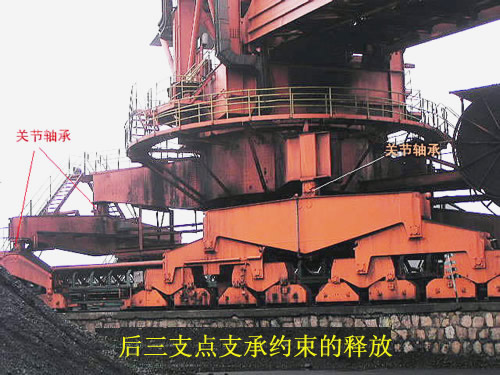

图1 臂式斗轮取料机后三支点支承大车约束的释放

图2 臂式斗轮取料机四轨道后三支点支承大车拉杆约束的限制与释放

图3 臂式斗轮堆取料机尾车支承轮一侧约束的释放

所有大车约束的释放达到的目的是使得设备适应一两钢轨更大的尺寸偏移。减轻和减少车轮与钢轨之间的啃轨现象发生。

图1是大车对称后三支点支承。图中的右侧是设备的前部。

则设备的三支承中的右前,后中部,右后部都采用关节轴承作为门架和大车平衡梁支承连接的轴承。其它是一般销轴连接。这样,在前后两个门架体系中都释放了门架平面内支腿一侧的约束,形成一侧刚性支腿,一侧销轴的连接。

图2也是大车对称后三支点支承四轨道系统。只不过其支腿最上部的连接全部采用关节轴承连接。在门架或支腿上上设有一个下伸梁,下伸梁与与平衡梁之间有连杆连接。大车双侧是相同的。只不过在

连杆上设计成有销轴孔间隙侧与无间隙侧。无间隙侧则为即相当于刚性连接。有间隙侧则相当于销轴连接的铰轴的铰接,用于适应跨度的变化。

当然,此间隙足以满足轨道漂移的定义极限值的要求。但在此销轴连杆的间隙是有限制的。当轨道尺寸偏移过大时有间隙侧也会承载。所以,图2

是不完全释放约束。当然,连杆有间隙的一侧安装在大车的同一侧,即左侧或有侧。连杆无间隙的一侧则要全部安装在另外一侧。

图3

是将臂式斗轮堆取料机尾车支承轮一侧约束的释放,其作用相当于尾车门架一侧支腿为铰轴。这样可大大避免尾车车轮的啃轨。其实,现场普遍是此处

发生啃轨。

上述三种约束的释放虽然理论上可行,除图3 的约束释放外,其它的约束释放形式在实际操作时是存在问题的。

斗轮堆取料机的特点是在于斗轮与料堆的接触和挖掘。大车运动和回转运动会使斗轮与料堆之间形成水平载荷。这个水平载荷将由大车支反力承受。由于存在着很大的水平力。甚至是当大车或回转机构的过载条件下,其水平力极大。这些水平力的载荷将由未释放约束的一侧门架及台车以及平行于轨道的驱动轮的摩擦力承受。即常说的柔性腿不承受垂直于轨道方向上的载荷。

因上述原因,在计算工况考虑不周的条件下,常发生结构的开裂,尤其是短时间疲劳开裂。刚性支腿一侧的销轴窜动。连杆约束方法

和限制约束的方法则有可能出现在间隙侧销轴与连杆之间的撞击,局部结构的开裂或断裂,连接拉杆及拉杆支座的开裂。

为更好的实现水平载荷到大车上的传递,驱动轮的布置要尽可能的在整机上均匀布置。驱动轮不要集中在一头或一侧。驱动轮电机的功率要与其轮压相适应。以尽最大的可能来减小取料工况

下大车制动时驱动轮的打滑。

堆取料机的大车释放约束后还会发生另外一个问题就是设备的晃动问题。当释放门架一侧支腿为铰轴连接后。水平载荷大多数是有刚性支腿侧承受。刚性支腿在抵御水平载荷

时虽然具有一定的刚度,当仍会存在一定的变形,包括门架、台车的变形,水平载荷较大或回转机构和大车过载时在设备上回感觉到明显的晃动。这种晃动,若业主不能接受将是不能解决的

难点问题。