Abstract: By the description of the design of No 1 and 2 car handling system of phase 1 Qinhuangdao harbor project, introduce a brand new 2-fuction car handling system.

翻车机卸车系统是自动、高效的大型卸车设备,用于翻卸铁路敞车装载的煤、矿石、化工原料等散状物料,广泛应用于港口码头、钢铁企业、火力发电厂等处。翻车机卸车系统一般由翻车机及其调车设备(拨车机、推车机等)组成。目前国内外的各种翻车机卸车系统,大多只可翻卸需解列作业的敞车。也有只可翻卸不解列作业的带回转车钩的车辆的专用翻车机卸车系统。但尚没发现有可靠运行的同时翻卸解列及不解列车的翻车机卸车系统。在我国的一些地方,往往是两种车辆同时存在,市场上需要一种可翻卸解列及不解列车的翻车机卸车系统。本文以笔者为秦皇岛港务有限公司设计的翻车机卸车系统为例,介绍了一种可对两种车辆进行作业的,具备自动功能转换能力的翻车机卸车系统。同我国以往设计制造的多数产品不同,本文中要介绍的翻车机卸车系统国内外均没有成熟的经验可以借鉴。

卸车系统的工作原理为:

解列作业:

翻卸解列作业车辆时翻车机处于长平台状态,拨车机伸缩臂处于缩回状态。

由拨车机俯仰臂牵引车辆入翻车机,翻车机卸车后,由推车机挂翻车机内的空车将其牵出翻车机。

不解列作业:

不解列作业时,翻车机处于短平台状态,拨车机在开始与结束时用俯仰臂作业,中间过程用伸缩臂作业。推车机大臂处于抬起状态,不参与工作。

由拨车机伸缩臂拨动车列前进,推送1节车进入翻车机,两边的夹轮器夹住翻车机两边的车辆,翻车机翻转实现不解列作业。

3.1 翻车机

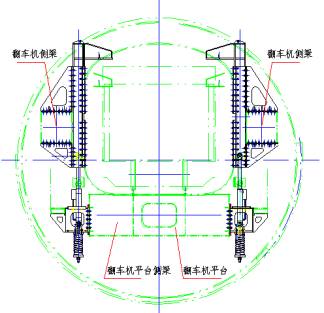

翻车机的结构如图2示,由于受场地的限制(主要是考虑已有地坑中漏斗的容积问题),笔者将翻车机设计成“O”形结构,这种设计会带来卸车工艺上的不便,并会造成施工成本的提高。但其可获得较小的翻车机端环及可采用较短的推拨车机大臂,进而可以取得较小的系统设计高度及宽度。其中的端环的直径为8.2米,为目前已知可翻卸回转车钩的翻车机中直径最小的(目前已知可翻卸回转车钩的翻车机的端环直径多为10m)。

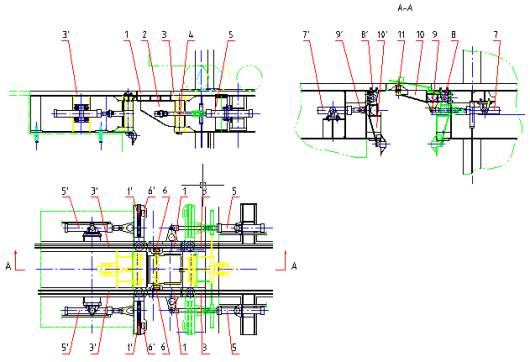

图2

翻车机的主要设备组成为:1,伸缩平台地面段 2,伸缩平台机上段 3,翻车机转子钢结构 4,翻车机压车装置 5,翻车机靠板装置 6,翻车机逆止器 7,拖辊装置 8,缓冲及锁定装置 9,马达单侧驱动装置。

为了可以翻卸不解列单元列车,设计时,笔者将翻车机的回转中心定为与车辆车钩中心相同。为了防止翻车机上的车辆在翻转时撞到地面及使翻车机在翻转时不撞到地面上的车辆,在翻卸不解列单元列车时,翻车机的平台可缩短为单元列车等长;基于同样的考虑,在翻卸解列车厢时,翻车机的平台伸长为长于所翻车辆。

较我们常见的翻车机,此种翻车机主要具有如下特点:

1) 设计了可使翻车机长短转换的伸缩平台装置,可伸长翻卸解列长车及缩短翻卸不解列短车。

2) 采用了平台两侧出支架用于压车的布置,可降低钢结构应力值并可方便使用维护。

3) 采用单侧、液压马达传动传动的设计形式,可使结构简单维修方便。

4)采用了地面液压站布置的设计,在方便维护的同时,还有利于保持液压系统的清洁。

由于以上的特殊性,此种翻车机已申报国家发明专利。

3.1.1 翻车机伸缩平台装置

此种翻车机的发明难点主要是其要有伸缩功能,为此,笔者构思了一种伸缩平台装置。

伸缩平台装置如图3所示,其主要作用是实现翻车机及地面的伸长及缩短,进而实现卸车系统的两功能作业。

伸缩平台装置的设计难点在于:解列车与不解列车的作业间隔很大,从几小时到几个月,因此,其既必须具备快速自动转换功能,同时,又要能在很长的一段时间内(即,在液压出现泄漏后)能保持稳定。设计的构思是以满足这两点展开的。

为了解决上述问题,笔者构思了图3所示的机构,此机构安装在翻车机平台的两端及地面,称延伸平台装置。

延伸平台装置上装有可开闭的(1)或(1’)旋转轨道,在地面(机上)的(1)或(1’)旋转轨道打开后,机上(地面)的(1)或(1`)旋转轨道闭和,从而将 (1`)

或 (1)旋转轨道离开后的空隙补上以保证车辆通过。

翻车机平台两端的延伸平台装置主要由轨道变换机构:(1)旋转轨道、(2)旋转支架、(4)绞轴、(5)驱动油缸等;及锁紧机构:(11)锁紧锥销、(10)锁紧支架、(7)锁紧驱动油缸等组成。地面上装有同样的装置分别用相同号码加“`”表示。

(2)轨道支架、(5)驱动油缸及(10)锁紧支架、(7)锁紧油缸等分别铰接在翻车机平台及地面上。

由于采用了铰接式的左右打开的结构,在处于其合并状态用于过车时,其作用力只是作用在绞轴及支架上,油缸本身不受力,从而保证油缸受力小,并可保证结构不会因泄露而变形。两侧打开的结构还可以保证翻车机平台转换过程中,翻车机及地面轨道的间隙很小,从而减小车辆上翻车机时引起的冲击。

下面以翻车机平台上的延伸平台装置为例说明其工作原理(地面上的延伸平台的工作原理与其相同)

延伸平台装置的打开伸长原理为:

翻车机平台上的(7)锁紧油缸推动(10)锁紧支架上升到高于(3)平台轨道的位置,(5)旋转驱动油缸推动两侧(2)旋转支架带动(1)旋转轨道至与(3`)地面轨道对齐位置,(1)旋转轨道到位后,(5)旋转驱动油缸油路打开,(7)锁紧油缸下拉,将(2)锁紧支架上的有斜面的(11)锁紧锥销插入(2)旋转支架上的(6)锁紧定位孔内,将(11)旋转轨道锁紧,同时,保证轨距满足标准要求,并将轨道间的间隙挡住,为操作者上翻车机提供了通道平台。然后,(5)旋转驱动油缸及(7)锁紧油缸均由液压锁锁紧,以提高机构的可靠性。

(1)延伸平台装置的闭和缩短原理为:

翻车机平台上的(5)锁紧油缸向上推动(10)锁紧支架拔出(6)插销,旋转机构由(5)旋转驱动油缸打开至与(3)平台轨道垂直位置,(7)锁紧油缸将(10)锁紧支架拉到与水平面垂直位置。然后,(5)旋转驱动油缸及(7)锁紧油缸均由液压锁锁紧,以提高机构的可靠性。

当翻卸不解单元列车时,翻车机平台两端的延伸平台装置闭和缩短,然后,两边地面上的延伸平台打开并锁紧,将轨道间隙补上。使得车辆可以上翻车机。

当翻卸解列长车时,两边地面上的延伸平台装置闭和缩短,然后,翻车机平台两端的延伸平台装置打开并锁紧,将轨道间隙补上。使得车辆可以上翻车机。

由于完全采用机械锁定, 可以避免油缸泄露等液压故障而引起平台移动的问题,进而保证机构的稳定性。

3.1.2 翻车机压车机构

考虑用户使用维护的方便性,笔者采用了液压压车弹簧卸荷的压车机构,本压车机构的一个显著的特点为:为了方便用户的使用维护及降低钢结构的应力,构思了在翻车机平台上长出侧梁,将压车油缸布置到平台侧梁上的结构(见图4)。

有限元计算显示,同将油缸布置于夹紧架内的设计方案比,此种设计可将翻车机侧梁的应力值降低30%以上。

此种设计方案还可以很容易地观察及更换油缸,油缸的更换时间可由原先的约4小时缩短为半小时左右。

图4

3.1.3 翻车机的驱动装置

由于担心单侧传动会对翻车机的主结构产生扭转,以前国内公司设计的传动装置均为双侧传动。为了减小用户的使用维护量,并简化减小翻车机现场,笔者设计了一种马达单边驱动的装置(布置情况见图2)。

3.1.4 翻车机的液压站

以前国内公司设计的翻车机均采用将液压站布置在翻车机上的结构,在使用中存在维护不便、不利于保持液压系统的清洁度的缺点。为此,笔者采用了将液压站布置在地面,用液压软管上机的方案(布置情况见图2)。

3.1.5 其它

除上述主要部分外,笔者还对传统的翻车机靠板装置(包括新型可靠的靠车检测开关装置等)、护轨装置(采用了下空可调式护轨)、托辊装置(采用了宽、窄托辊装置)、缓冲装置(采用了侧面液压缓冲)、锁定装置等部分进行了诸多新的构思,受篇幅限制,本文就不细述了。

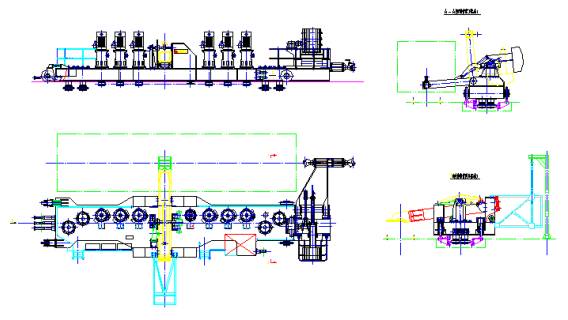

3.2 拨车机

为了实现两种作业方式,笔者采用了图4所示的拨车机,此种拨车机的特点为:具有两个拨车臂,可分别对解列作业的13#车钩及不解列作业的旋转车钩(16#、17#)车钩进行牵引作业。

由于采用了两个拨车臂,各臂上的车钩均可具有简单可靠的结构,从而保证设备运行的可靠性。

图5

3.3 其它

除上述特点外,翻车机卸车系统中的各设备还采用了如下的新技术:

1) 推、拨车机采用了拖缆链上缆的结构(用于解决电缆芯短裂的问题)。

2) 推车机采用了新型车钩自动扶正装置(用于保证自动挂钩,已申报专利)。

3) 推、拨车机采用了新型开钩检测装置(用于获得更可靠的信号及使其适用于16#、17#车钩)。

此种翻车机卸车系统已在秦皇岛港务有限公司投入运营,实际作业效率为:

摘钩作业效率:25节/小时;

不摘钩作业效率:40节/小时。

4,结束语

随着我国进入WTO,由于产权问题,以前那种国外产品国产化的机械设计模式已不再适应现有市场,有必要自主开发设计出新型的设备以满足市场要求,并获得较大的利润。

作者:王金福 **未经许可授权不可转载和使用本站稿件内容**